Artikel-Nr.: 8435646504834ES

Marke: Green Stuff World

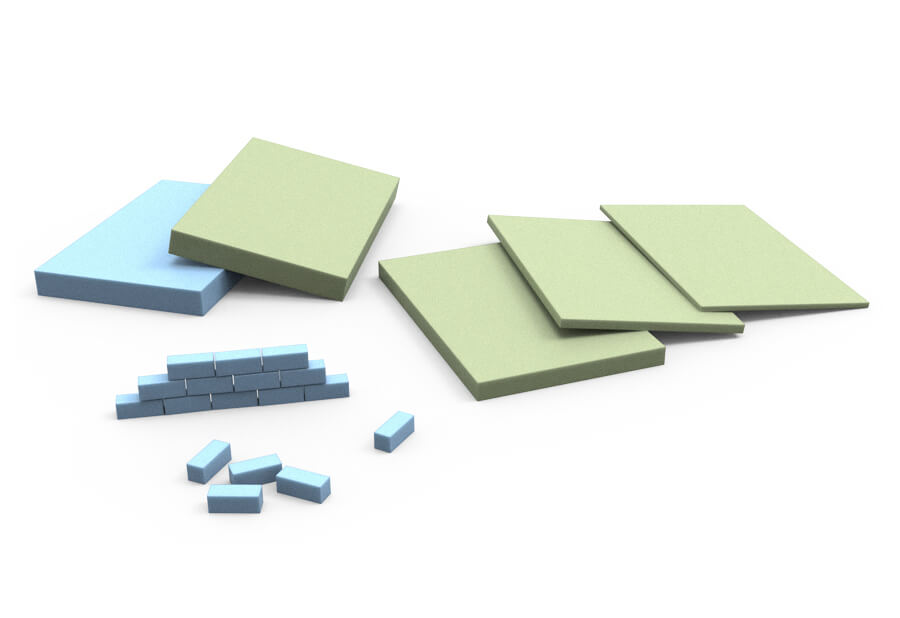

Geschlossenzelliger Extrudiertes Polystyrol XPS 30mm

Geschlossenzelliger Extrudiertes Polystyrol XPS 30mm | XPS Schaum

5 Artikel gefunden

Artikel-Nr.: 8435646504834ES

Marke: Green Stuff World

Geschlossenzelliger Extrudiertes Polystyrol XPS 30mm | XPS Schaum

Artikel-Nr.: 8435646525006ES

Marke: Green Stuff World

Offenzelliger Extrudiertes Polystyrol XPS | XPS schaum

Artikel-Nr.: 8435646525013ES

Marke: Green Stuff World

Offenzelliger Extrudiertes Polystyrol XPS | XPS schaum

Artikel-Nr.: 8435646527536ES

Marke: Green Stuff World

Offenzelliger Extrudiertes Polystyrol XPS | XPS schaum

Artikel-Nr.: 8435646527529ES

Marke: Green Stuff World

Offenzelliger Extrudiertes Polystyrol XPS | XPS schaum

Extrudierter Polystyrolschaum (XPS), extrudiertes Polystyrol oder XPS-schaum gemeinhin als Polystyrolschaum bekannt, wird oft als blaue Platte bezeichnet, wenn er blau ist. Dieses Material ist leicht, stabil und haltbar und eignet sich hervorragend für die Gestaltung von Gelände wie Hügeln und Klippen, den Bau von Spielbrettern, die Herstellung verschiedener Modellelemente wie Ziegelsteine und Gebäude sowie die Bildung von Sockeln.

Extrudiertes polystyrol ist eine Art Dämmstoff, der durch ein Extrusionsverfahren hergestellt wird, bei dem Polystyrolkristalle geschmolzen und durch eine Düse geleitet werden, um eine geschlossene Zellstruktur zu erzeugen. Diese Struktur verleiht ihm seine charakteristische glatte, dichte Oberfläche und gleichmäßige Zellgröße. Es ist besonders im Modellbau und bei Dioramen beliebt, da es sich leicht schneiden, formen und bemalen lässt und ein stabiles und haltbares Material für die Gestaltung detaillierter Miniaturszenen und -strukturen darstellt.

Im Modellbau wird extrudiertes Polystyrol wegen seiner Vielseitigkeit und leichten Verwendbarkeit geschätzt.. Es kann geschnitzt, geschliffen und modelliert werden, um realistische Geländeformen wie Hügel, Berge und Felsformationen zu schaffen. Außerdem ermöglicht die glatte Oberfläche von extrudiertes Polystyrol feine Details, was es ideal für den Bau von Gebäuden, Ruinen und anderen architektonischen Elementen in Dioramen macht.

XPS-Schaum, oder extrudiertes Polystyrol, ist aufgrund seiner Struktur sehr resistent gegen Wasseraufnahme. Das macht ihn zu einer ausgezeichneten Wahl für den Bau von Modellen und Dioramen, die bemalt werden müssen, und auch für den Einsatz in Umgebungen, in denen Feuchtigkeit oder versehentliches Verschütten ein Problem darstellen könnten. Im Gegensatz zu anderen Materialien, bei denen die Zellen miteinander verbunden sind und Wasser einschließen können, sind die Zellen von extrudiertes polystyrol voneinander isoliert. Diese Konstruktion verhindert das Eindringen von Wasser in das Innere und sorgt dafür, dass Ihre Modelle und Dioramen intakt und frei von Wasserschäden bleiben.

Obwohl extrudiertes polystyrol wasserbeständig ist, ist er nicht vollständig wasserdicht, insbesondere die offenzellige Version, die eine geringe Wasserabsorption an der Oberfläche aufweist und daher eine Versiegelung oder ein Decoupage-Medium erfordert. Aber im Allgemeinen ist die Wasserabsorptionsrate sehr gering, in der Regel weniger als 1 % des Volumens. Diese Feuchtigkeitsbeständigkeit ist ein wesentlicher Vorteil im Modellbau, wo die Unversehrtheit des Materials entscheidend ist.

Der Zuschnitt von XPS-Schaumplatten für Modelle und Dioramen kann je nach erforderlicher Genauigkeit und Dicke mit verschiedenen Werkzeugen effizient durchgeführt werden.

Hier sind einige gängige Methoden zum Schneiden von extrudiertes Polystyrol:

Unabhängig von der Methode solltest du beim Schneiden von extrudiertes Polystyrol immer eine Schutzausrüstung tragen, z. B. eine Schutzbrille und eine Staubmaske, um das Einatmen von Partikeln zu vermeiden.

Wenn Sie XPS-Schaum für den Bau von Modellen und Dioramen kleben müssen, benötigen Sie einen Klebstoff, der das Material nicht auflöst oder beschädigt.

Aus diesem Grund empfehlen wir die Verwendung von Klebstoffen, die speziell für Polystyrolschaum entwickelt wurden, wie z. B. Tuft Glue. Geeignet sind auch lösungsmittelfreie Konstruktionsklebstoffe, Schaumstoffplattenkleber oder Sprühkleber, die für Polystyrol unbedenklich sind. Vermeiden Sie Klebstoffe, die Lösungsmittel wie Aceton oder Toluol enthalten, da diese das Material auflösen können.

Im Folgenden finden Sie einige Schritte und Tipps für eine effektive Verklebung von XPS-Schaum oder extrudiertes polystyrol:

Das Bemalen von XPS-schaum für Modelle und Dioramen erfordert einige Sorgfalt, um sicherzustellen, dass die Modellfarbe richtig haftet und das Material nicht beschädigt. Extrudiertes Polystyrol muss vor dem Anstrich versiegelt und grundiert werden. Dies ist bei der Bemalung von Miniaturen im Allgemeinen sehr wichtig, aber bei der Bemalung von Schaumstoff noch viel notwendiger.

Hier ist die Anleitung dazu:

Ja, sie ist brennbar. Sie kann sich entzünden und brennen, wenn sie einer offenen Flamme oder hohen Temperaturen ausgesetzt wird. Um die Sicherheit im Modell- und Dioramenbau zu erhöhen, werden XPS-Schaum platten häufig mit Flammschutzmitteln behandelt. Diese Zusätze tragen dazu bei, die Ausbreitung von Flammen zu verlangsamen und ihren Beitrag zu einem Brand zu verringern.

Bei der Verwendung im Modellbau muss unbedingt darauf geachtet werden, dass die Platte keinen direkten Flammen oder hohen Wärmequellen ausgesetzt wird. Arbeiten Sie immer in einem gut belüfteten Bereich und halten Sie eine Feuerschutzausrüstung wie einen Feuerlöscher bereit.

XPS-Schaum gilt im Allgemeinen als sicher, wenn er für den vorgesehenen Zweck verwendet wird, aber es gibt einige gesundheitliche und ökologische Bedenken im Zusammenhang mit seiner Herstellung, Verwendung und Entsorgung. Bei der Herstellung können flüchtige organische Verbindungen (VOC) und andere Chemikalien freigesetzt werden, die in hohen Konzentrationen schädlich sein können. Dieses Problem wird während der Produktion durch geeignete Maßnahmen zum Schutz der Gesundheit der Arbeiter kontrolliert.

Beim Schneiden oder Schleifen des Materials für die Herstellung von Modellen und Dioramen ist es wichtig, eine Schutzausrüstung zu tragen, um das Einatmen von Partikeln oder Staub zu vermeiden. Außerdem wird eine angemessene Belüftung empfohlen, um die Exposition gegenüber möglichen VOC zu verringern, die bei diesen Prozessen freigesetzt werden.

Beim Erhitzen von extrudiertem Polystyrol können schädliche Chemikalien und Dämpfe freigesetzt werden, die verschiedene Gesundheitsrisiken mit sich bringen. Giftige Dämpfe wie Styrol und Benzol können Haut-, Augen- und Atemwegsreizungen verursachen, und bei chronischer Exposition erhöht sich das Risiko schwerer gesundheitlicher Schäden. Der direkte Kontakt mit heißen Materialien kann zu Hautverbrennungen führen, und die Dämpfe können die Augen reizen. Um diese Risiken zu verringern, ist es wichtig, in gut belüfteten Bereichen zu arbeiten, Schutzausrüstung zu verwenden und die Verwendung von offenen Flammen oder Hochtemperaturwärmequellen zu vermeiden.

Die Entsorgung kann problematisch sein, da es nicht biologisch abbaubar ist und viele Jahre lang in der Umwelt verbleiben kann. Da die Recyclingmöglichkeiten begrenzt sind, landet es oft auf Mülldeponien, wo es zur Umweltverschmutzung beitragen kann.

XPS (extrudiertes polystyrol) und EPS (expandiertes Polystyrol) sind zwei Arten von Materialien, die jedoch unterschiedliche Eigenschaften und Herstellungsverfahren haben.

Extrudiertes Polystyrol wird durch ein Extrusionsverfahren hergestellt, das eine geschlossene Zellstruktur mit einer einheitlichen Zellgröße und einer glatten, dichten Oberfläche ergibt. Diese Struktur verleiht ihm eine hohe Druckfestigkeit, wodurch es sich ideal für Anwendungen eignet, die eine lange Lebensdauer und Stabilität erfordern, wie z. B. Gebäudedämmung, Modell- und Dioramenbau. Durch seine geschlossene Zellstruktur, die eine Wasseraufnahme verhindert, ist es außerdem sehr feuchtigkeitsbeständig und behält seine Dämmeigenschaften auch unter feuchten Bedingungen bei. Im Vergleich zu EPS bietet dieses Material in der Regel einen höheren R-Wert pro Zoll Dicke und damit eine bessere Wärmedämmleistung.

Expandiertes Polystyrol (EPS) wird durch das Expandieren von Polystyrolkügelchen in einer Form hergestellt, wodurch eine offenzellige Struktur mit einem eher körnigen Aussehen entsteht. EPS ist leichter und hat eine geringere Dichte und sieht aus wie ein Block weißer Kügelchen. Dadurch lässt es sich leichter handhaben und schneiden, was bei bestimmten Anwendungen wie Verpackungen und leichten Dämmstoffen von Vorteil sein kann. Aufgrund seiner offenzelligen Struktur ist es jedoch anfälliger für Wasseraufnahme, was seine Isolierwirkung im Laufe der Zeit verringern kann, wenn es Feuchtigkeit ausgesetzt ist. EPS ist in der Regel preiswerter und stellt daher für viele Anwendungen eine kostengünstige Lösung dar. Obwohl es weniger haltbar ist, ist es vielseitig und wird häufig in Anwendungen eingesetzt, bei denen Gewicht und Kosten wichtiger sind als Druckfestigkeit und Feuchtigkeitsbeständigkeit.